【映像】「400万回再生されたSUBARU「WRX STI」R/C動画、超高速ものづくりの裏側にあるプロの仕事とは」

ラリーや耐久レースにおける活躍で世界的にファンの多い富士重工業(SUBARU) 「WRX」シリーズ。最新の「WRX STI」のプロモーション映像が、3月にスイスで開催されたジュネーブモーターショー2014で初公開された。3万本のスティックボム(薄い棒状のドミノ)とのレースバトルでは、華麗なドリフトやジャンプ、壁を突き破るシーンなど見どころが満載だ。

YouTubeでの公開後、再生回数は400万回を超え、国内外で話題を呼ぶ結果となった。第1回目となる今回、ケイズデザインラボらしい、ハードコアな事例をご紹介する。

この映像で主役となったWRX STI、一瞬本物と見まがう精巧さだが、実はラジコンカーが使用されている。動画のコメント等では「どこで買えるのか!?」という声も聞かれたこのラジコンカー、実はこのプロモーション映像のためだけに制作されたものだ。

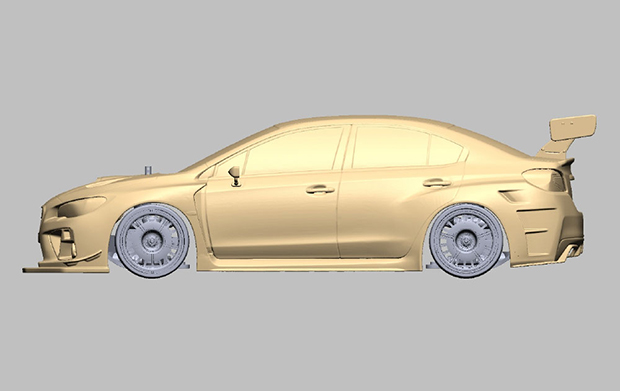

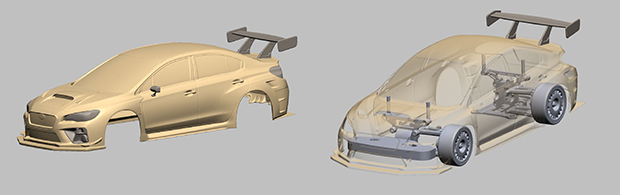

しかも、車体やホイール、ミラーなど細部に至るまで3Dプリンタでワンオフ(一度限りのものとして)造形された、フル3Dモデリング仕様という贅沢な作りになっている。

弊社ケイズデザインラボでデータ作成から造形のハンドリングまでを担当したこのWRX STIラジコンカー。実質2週間強の製作期間というスケジュールの中で、どのようにしてそれを成し遂げたのか。

車体の作成に3Dプリンタを採用した理由は、製作期間の短さにあった。

当初は正攻法であるバキューム造形で作成する案が進められていたのだが、日程的に厳しいという判断により、3Dプリンタでの造形を決断した。

そのフル3Dモデリングのスタートとして、富士重工業様の尽力により、何と実車のCADデータを提供いただいたことにミソがある。実はこれは異例のことで、車体のデータが社外に提供されることは滅多にないそうだ。WRX STIのラジコンカーデータはどこにも存在しておらず、まさにゼロから作り出さねばならない中で、非常にありがたいことだった。

しかし、CADデータがそのまま造形まで使用できるかと言えばそうではない。

その上、ラジコンカーを作成するからにはパーツやホイール、細部まですべて再現しなければ、それはWRX STIではない。その企業としてのこだわりをクオリティとして反映しながらも、納期に間に合わせなければ撮影セットやスタッフは無駄になってしまう。

まず、車本体のモデリングとして実車データを3D出力用に修正した。実車サイズであれば可能な厚さも、縮小することによって薄くなってしまうため厚みを調整する。その中で、壁を突き破る演出にも耐えうる強度とレースでの速い走りのための軽さのバランスをとったモデリングが必要だ。

さらにラジコンカーとして走らせるためのシャーシを内蔵するため、十分に組み込める内径とそれらのバランスを総合的に考慮しなくてはならない。

ホイールは実物をスキャニングし、外装の見た目はそのまま、機能は既存のラジコンシャーシに対応させるモデリング修正を行った。ミラーやウイングなどの細かいパーツのクオリティは再現度を左右するので、精細な造形を得意とするプリンタで出力するために別データとして作成した。車体後方についたウイングはボディと一体でモデリングしてしまってよいのではないかと思うが、実は後の工程としてプリンタ出力したボディを磨き、滑らかな表面にしてからでなれれば塗装がうまく載らないため、突起物がなく磨きやすいよう別データとして作成した。

このあたりの、全体的な造形のプランと先を見越したデータ作成の判断は、まさにこれまでの経験によるものと言える。

この取捨選択こそが非常に難しく、モデリング、データ作成から最終的に出力をお願いする会社との連携まで決断の繰り返しだった。

納品まであと数日というある日、磨きをお願いしている業者さんから連絡が入った。明日渡すか、明後日か、どちらがよいかという判断を仰ぐ連絡だった。1日の磨きによって表面の塗装の載り具合は格段に変わるという。

この先にいくつか工程を控えた中での決断だった。「もう1日、磨いてください」。

また、塗装の段階でも一段階クオリティを高める手間がある。表面塗装はスバルブルーと呼ばれる鮮やかな青色が見事に再現されているが、表面だけでなく内側も塗装していただいているということだ。不透明さが増すことにより、車体のリアルさが映像越しにも説得力を増す結果となっている。

WRX STIの壁を突き破る演出を考慮して車体にはナイロン樹脂を採用。ウイングやミラーは精細な造形が得意なProJetシリーズによるアクリル樹脂、ホイールはABS樹脂で造形されている。3機種の3Dプリンタと4社のパートナー様により高速ものづくりが実現した。

WRX STIの壁を突き破る演出を考慮して車体にはナイロン樹脂を採用。ウイングやミラーは精細な造形が得意なProJetシリーズによるアクリル樹脂、ホイールはABS樹脂で造形されている。3機種の3Dプリンタと4社のパートナー様により高速ものづくりが実現した。デカールと呼ばれる表面シールも、実車で使用されたデータを提供いただいて作成した。これにより、ニュルブルクリンク24時間耐久レースモデルの華やかな車体が再現された。それぞれの工程を弊社のパートナー様にお願いすることによって、難しいスケジュールの中でのクオリティと調整ができた。

かくして、撮影前日に1台目が納品された。続いて2日目に2台、合計3台の造形を行った。ギリギリのスケジュールの中で各企業がベストを尽くした結果だった。

内側にアルミテープが貼られ補強された本体からは撮影のハードさが伺えるが、その活躍により非常に臨場感のあるプロモーション映像が完成した。映像の企画や撮影にはもちろん大勢の方々が関わられているが、車体1台にも多くの方にご協力いただき、完成させることができた。

冒頭に戻るが、今回の場合3Dプリンタ造形というのは結果であり、スタート時のウリではない。造形方法として、スケジュールの短縮とクオリティの追求において選択肢のひとつとして採用した。今ある技術と肩を並べ、日常としてそれぞれの得意・不得意を補完した使用がされていく、そのような事例はこれから増えていくのかもしれない。裏側を知るとき、そう予感させられるものづくりの事例と言えるだろう。

http://youtu.be/ZXOhyn1Lq54